Concepts techniques - Impression 3D

- Creality Slicer / Cura Slicer

- Bambu-Studio

- L'impression FDM : principe et types de machines

- L'impression FDM : paramètres à prendre en compte

- L'impression FDM: Calibration des imprimantes 3d

- Préparation et lancement d'une impression

- Impression résine Zortrax

Creality Slicer / Cura Slicer

Creality Slicer / Cura Slicer :

Ci-dessous se trouve le logiciel Creality Slicer / Cura Slicer . C'est un logiciel permettant de passer un modèle 3D (stl, obj) dans un format reconnaissable par un imprimante 3D (Gcode).

Vous pouvez retrouver l'explication et l'introduction de ce qu'est une Imprimante 3D en cliquant ici.

Découvrir le logiciel

Sur la partie supérieur de notre logiciel, nous avons 3 menu déroulant.

Voici à quoi ils correspondent :

Le premier est un menu permettant d'ajouter notre imprimante et de pouvoir les sélectionner à tout moment, ce qui nous permet de changer rapidement et facilement de machine.

Le second nous permet de sélectionner notre matériaux ainsi que la taille de la buse de notre machine.

Certain matériaux sont recommandé pour certaines pièces et utilisations, vous pouvez retrouver les recommandations ici.

C'est ici que nous allons déterminer la précision de notre impression, sont remplissage ainsi que la nécessité de support et d'adhérence.

Le profils correspond à la distance entre chaque couche. Plus la distance est grande (0.28), moins de couche seront nécessaire et moins de filament sera consommé en contrepartie le niveau de détaille sera moindre.

À l'inverse, plus la distance est petite (0.12), plus il y aura de couche donc plus de filament consommé et plus de détails d'impression.

Le remplissage quant à lui vient définir le niveau de remplissage intérieur de notre pièce. Plus le pourcentage est grand (100%), plus la pièce sera résistance mais plus elle consommera de filament et sera plus longue à l'impression.

Plus le pourcentage est petit (0%), moins elle sera résistante mais consommera moins de filament et sera plus courte à l'impression.

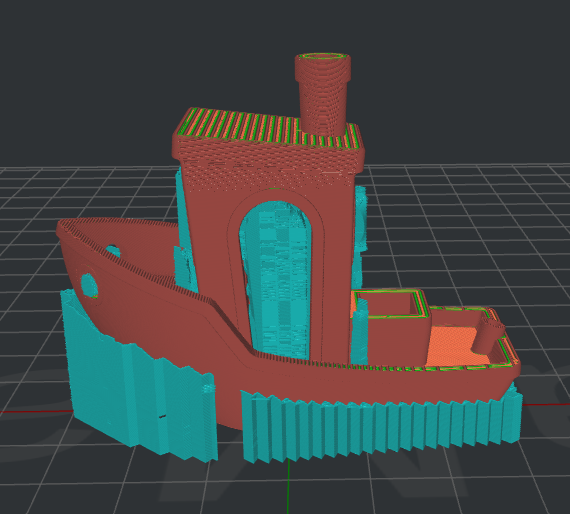

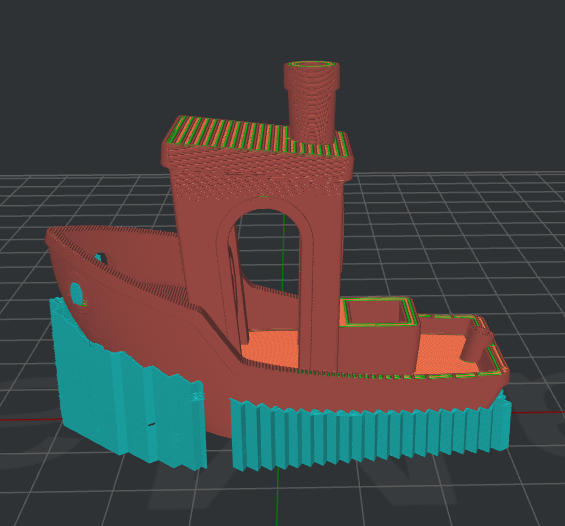

Les supports sont des structures qui permettent de supporter les parties qui se trouvent dans le "vide".

Deux types de support existe :

- les supports normaux ( structure solide avec un remplissage intérieur, ces supports peuvent abîmer l'état de surface de la pièce).

- les supports arborescent ( structure légère sans remplissage intérieur, ces supports sont facile à retirer et n'abîme pas l'état de surface de la pièce).

Vous connaissez maintenant les menus principaux du logiciel.

Nous pouvons maintenant passez à la préparation d'une impression.

Importation du modèle 3D

Nous pouvons importer notre modèle 3D dans le Slicer.

Il sera automatiquement centré au plateau. Selon certain fichier, il faudra faire une rotation de la pièce pour la positionner correctement.

Une fois notre modèle correctement positionner, nous allons paramétrer notre impression.

Pour commencer l'impression 3D, nous recommandons 2 paramétrages différents selon le types de pièce.

Les voici :

- Pièce esthétique : Pour les pièces dites "esthétiques" (figurine, statue, décoration,...) nous recommandons un profil 0.2 ou 0.16, un remplissage 10 % ou 20 %. Les supports et l'adhérence sont à activer selon le modèle que vous avez.

- Pièce mécanique : Pour les pièces dites "mécaniques" (engrenage, pièce du quotidien,...) nous vous recommandons un profil 0.2, un remplissage à 50 % (pièce de quotidien) ou 80 % ( engrenage, équerre...). Les supports et l'adhérence sont à activer selon le modèle que vous avez.

Sur notre exemple ci dessous, nous avons un modèle esthétique. Nous utiliserons donc un profil 0.2 , une remplissage à 10 % , des support arborescent ainsi que de l’adhérence.

Une fois nos paramétrages terminés, nous cliquerons sur "découper" ou "slice" si votre logiciel est en anglais.

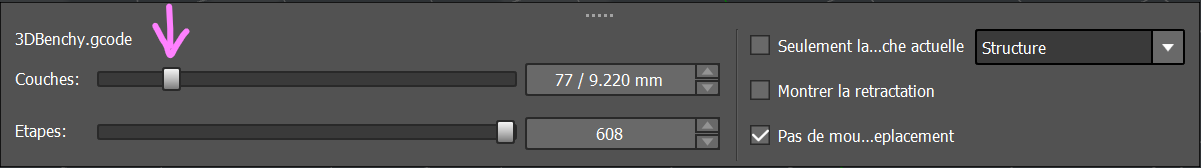

Une fois découpé, il vous suffira de cliquer sur "aperçu" / "preview" en haut de votre logiciel pour avoir cette interface :

Nous pouvons avoir un aperçu de l'impression de notre modèle, le positionnement des supports et de l'adhérence.

Sur l'onglet en bas à droite, nous avons toutes les informations importantes de notre impression :

- La durée : pour ce modèle nous sommes à 3 heures et 23 minutes.

- La quantité de filament : 16 grammes et la quantité en mètre 6,17 mètres.

Si tout nous convient, nous pouvons cliquer sur "Enregistrer sous Fichier" et l'enregistrer sur une carte SD / MicroSD.

Et nous passerons donc à notre imprimante 3D.

-----

Auteur: Mathis Simoen, sur le wiki de l'innovation de l'IUT de Haguenau

Attribution-NonCommercial-PartageMemeConditions 4.0 International (CC BY-NC-SA 4.0)

Bambu-Studio

Bambu-Studio :

Ci-dessous se trouve le logiciel Bambu-Studio. C'est un logiciel permettant de passer un modèle 3D (stl, obj) dans un format reconnaissable par un imprimante 3D (Gcode).

Celui-ci est optimisé pour les machines de chez BambuLab mais nous pouvons aussi ajouter d'autres imprimantes.

Vous pouvez retrouver l'explication et l'introduction de ce qu'est une Imprimante 3D en cliquant ici.

Découvrir le logiciel

Sur la partie Gauche de notre logiciel, nous avons plusieurs menus.

Voici à quoi ils correspondent :

Le premier est un menu permettant d'ajouter notre imprimante et de pouvoir les sélectionner à tout moment, ce qui nous permet

de changer rapidement et facilement de machine.

Le second nous permet de sélectionner notre matériaux ainsi que la taille de la buse de notre machine.

Certain matériaux sont recommandé pour certaines pièces et utilisations, vous pouvez retrouver les recommandations ici.

C'est ici que nous allons déterminer la précision de notre impression.

Nous avons par la suite 5 autres menus :

Le premier :

"Quality" est le menu nous permettant de changer beaucoup de paramétrage pour améliorer la qualité de nos impressions. Dans ce tuto, nous n'allons pas y toucher.

Le second :

Appelé "Strength" est le menu nous permettant d'améliorer la résistance et l'état de surface de nos impressions.

Sparse infill (remplissage) vient définir le niveau de remplissage intérieur de notre pièce.

Plus le pourcentage est grand (100%), plus la pièce sera résistance mais plus elle consommera de filament et sera plus longue à l'impression.

Plus le pourcentage est petit (0%), moins elle sera résistante mais consommera moins de filament et sera plus courte à l'impression.

Le troisième :

Le quatrième :

Appelé "Support" est le menu nous permettant d'ajouter, de modifier l'état de surface de notre pièce.

Les supports sont des structures qui permettent de supporter les parties qui se trouvent dans le "vide".

Deux types de support existe :

- les supports normaux ( structure solide avec un remplissage intérieur, ces supports peuvent abîmer l'état de surface de la pièce).

- les supports arborescent ( structure légère sans remplissage intérieur, ces supports sont facile à retirer et n'abîme pas l'état de surface de la pièce).

Le cinquième :

"Others" nous permet d'ajouter une adhésion à nos pièces.

Nous allons surtout utiliser le "Brim" qui est un contour nous permettant d'éviter certaine erreur d'impression tel que le "Warpping".

"Skirt" est un contour qui ne touche pas notre pièce, elle va surtout nous permettre de vérifier si notre filament adhère sur le plateau.

D'autre paramètre sont à utile pour d'autres utilisations, tel que le "Prime Tower".

Il s'agit d'une tour nous permettant la purge de notre extrudeur quand nous utilisons plusieurs couleurs dans la même impression.

Placer une pièce :

Pour importer notre pièce, nous avons tout simplement à glisser-déposer notre pièce dans le logiciel

Nous avons plusieurs informations, tout d'abord en bas à droite nous avons plusieurs informations sur notre pièce tel que la taille en mm, le volume de notre pièce ainsi que le nombre de triangle que possède notre modèle 3D.

Nous allons pouvoir modifier la dimension, l'orientation et certain détaille de notre impression.

Tout ces paramétrages ce trouve en haut de notre logiciel.

Voici à quoi ils correspondent :

: Permet l'importation de nos pièces dans le logiciel.

: Permet d'ajouter un plateau à notre logiciel pour slicer plusieurs pièce en même temps.

: Permet d'orienter notre pièce automatiquement

: Permet d'arranger notre plateau automatique quand nous avons plusieurs pièce

: Permet d'augmenter le nombre de couche sur les partie que nous désirons

: Permet de déplacer votre pièce sur tout les axes

: Permet de faire une rotation de votre pièce

: Permet de sélectionner la face qui sera sur le plateau

: Permet de couper votre pièce en 2 ou plus.

: Permet de colorier la où vous désirez créer des supports

: Permet de colorier la où vous désirez la couture de la pièce

: Permet de créer un lettre en 3D

: Permet de colorier votre pièce dans différentes couleurs (4 maximum) pour créer un changement de bobine

: Permet un assemblage des différentes bobines.

Slicer une pièce :

Une fois nos paramètres sélectionnés, nous allons cliquer sur la flèche à côté de "Slice Plate".

Puis sélectionner "Slice all" et nous allons cliquer dessus.

Un chargement s'effectue et nous arrivons sur la prévisualisation de notre impression.

Nous y retrouverons plusieurs informations.

Sur la partie tout à droite nous avons une barre verte, elle correspond à chaque couche de notre pièce.

De part et d'autre de cette barre nous avons des nombres, sur notre exemple il y 333 qui correspond au nombre de couche et 99.90 qui correspond à la taille de la couche correspondante. Nous pouvons descendre et remonter cette barre qui nous permettra de visualiser l’intérieur de notre pièce.

Sur la partie basse nous retrouvons une deuxième barre verte.

Elle correspond à une simulation de l'impression d'une couche. Un encadrée s'affiche et nous indique chaque point que notre imprimante lira pour créer notre modèle.

Notre logiciel nous indique aussi la durée, le poids nécessaire pour chaque partie de notre impression.

Nous avons un détaille de chaque durée, chaque gramme de filament et un pourcentage que cela prend sur notre impression.

Nous avons un détaille de chaque durée, chaque gramme de filament et un pourcentage que cela prend sur notre impression.

La partie qui nous intéresse le plus se situe en bas dans "Total Estimation".

Notre impression aura donc besoin de 40.62g de filament, elle durera 1h2min.

Nous avons aussi une estimation de coût de notre impression (selon le filament que l'on utilise ainsi que s'ils ont été paramétré). Ici, notre impression nous aura coûté 81 centimes à produire.

Pour finir il nous reste à enregistrer notre fichier dans une carte micro SD.

Pour se faire nous allons cliquer sur la flèche à côté de "Print plate" en haut à droite.

Puis nous allons sélectionner "Export all sliced file". Et nous allons re-cliquer dessus.

Il nous reste plus qu'à l'enregistrer et c'est terminé !

L'impression FDM : principe et types de machines

La grande technologie par extrusion de matériau est appelée FDM, pour Fused Deposition Modelling, autrement dit dépôt de filament fondu.

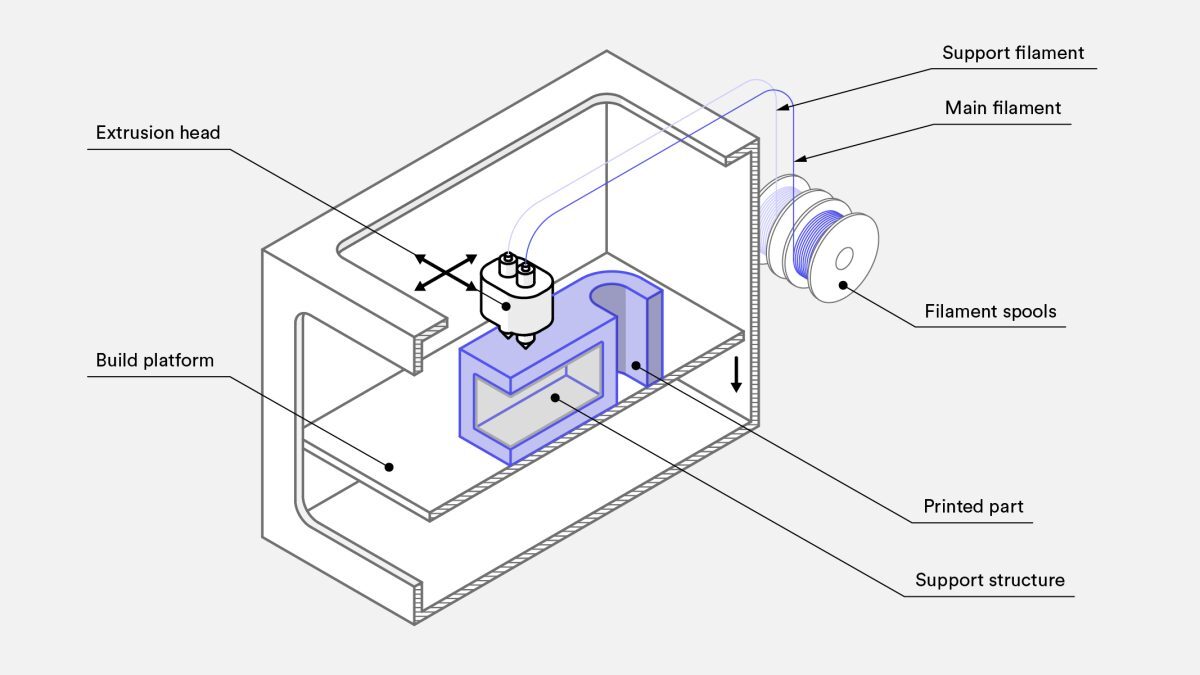

Le principe de fabrication est le suivant : une fois les instructions générées grâce au slicer et généralement exportées au format .gcode, l'objet est créé à partir de filament de matière disponible sous forme de bobine. Une tête d'extrusion s'assure ensuite de pousser le filament dans un élément chauffant pour le faire fondre. Le filament fondu passe enfin à travers une buse qui se déplace au-dessus du plateau pour déposer le filament fondu couche par couche, tandis que le filament fondu se solidifie en refroidissant.

Cela impose des limitations techniques, car le filament ne peut être déposé dans le vide. Pour pallier à cela, on a très souvent recours à des supports : ce sont des parties qui vont être imprimées en même temps que le corps de l'objet lui-même, mais conçue de façon à être facile à retirer une fois l'impression terminée.

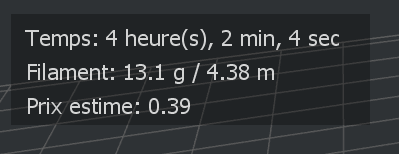

Schéma d'un type de machine d'impression FDM qu'on trouve couramment. Les Raise 3D Pro2 du Fablab suivent ce principe général.

Plusieurs variantes existent sur ce principe.

Quelques variantes d'imprimantes FDM

Systèmes d'extrusion

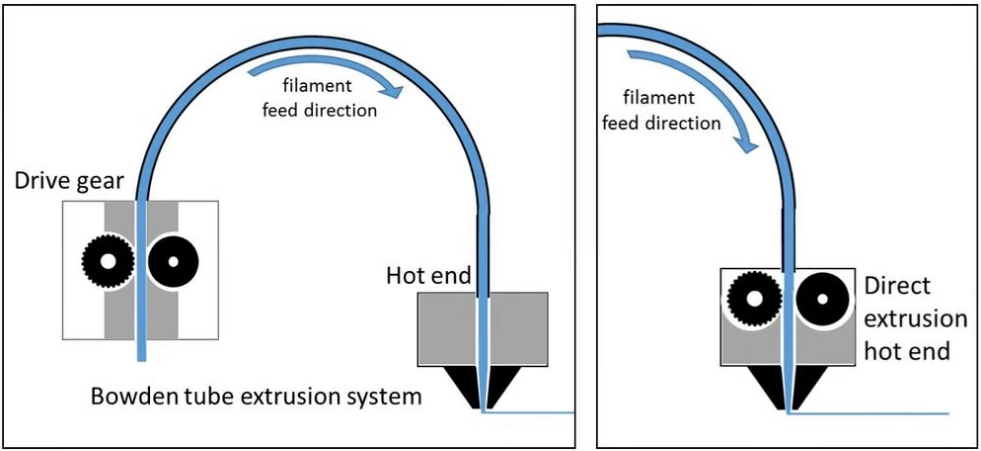

Extrusion directe

Les machines dites à extrusion directe (direct drive) rassemblent dans une même pièce la partie qui attrape et pousse le filament solide (un moteur pas à pas) et l'élément chauffant qui le fait fondre . Une conséquence est que cette partie mobile - qui est donc celle qui dépose le filament fondu sur le plateau - est alourdie et donc ralentie par la présence du moteur. Mais cela peut présenter d'autres avantages comme un meilleur écoulement pour certains types de filament, en particulier flexibles.

Extrusion bowden

Les machines à extrusion bowden (ou "à moteur déporté") ont un moteur d'extrusion fixe sur le châssis : ainsi, une fois agrippé et tiré de la bobine, le filament passe dans un tube flexible qui l'achemine jusqu'à la partie mobile, où il est fondu par l'élément chauffant et déposé à travers la buse. La partie mobile est donc plus légère et le temps d'impression s'en retrouve diminué. Mais ce mécanisme peut être moins performant, notamment pour des filaments souples.

Schéma montrant la différence entre un système à extrustion directe et un système à extrusion bowden. Source : forefrontfilament.co.uk via all3DP

Double extrusion

Par ailleurs, certaines machines permettent d'extruder deux filaments différents au cours d'une même impression sans changer de bobine en cours de route, grâce à la présence de deux systèmes "extrusion + élément chauffant + buse". Cela offre notamment la possibilité d'imprimer les supports d'impression avec un filament différent de celui utilisé pour l'objet final, par exemple avec du filament soluble dans l'eau comme le PVA. C'est le cas des Raise 3D Pro2 que nous avons au Fablab. Attention néanmoins, cet usage est occasionnel au Fablab et nécessite donc une recalibration des deux buses avant toute impression. Rapprochez-vous d'un.e fabmanager si cette possibilité vous intéresse !

Pour tout savoir sur les extrudeurs, un peu de lecture sur --> all3DP<--

Système assurant les mouvements

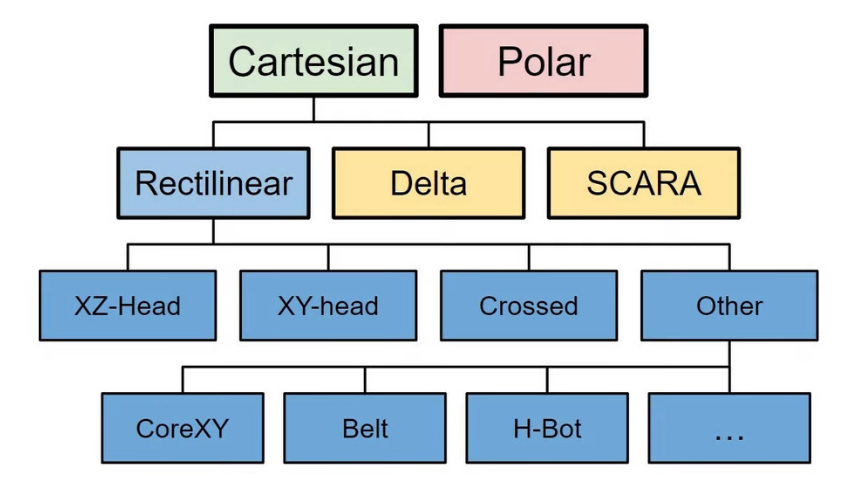

Plusieurs types de systèmes peuvent permettre d'assurer les mouvements des pièces (tête d'impression et plateau). Ainsi, si la majorité des imprimantes gèrent les déplacements à partir des coordonnées cartésiennes x,y,z, d'autres le font avec les coordonnées polaires.

Par ailleurs, dans le paradigme cartésien, on trouve encore beaucoup de variantes : les systèmes rectilignes sont les plus communs, puis viennent ensuite les systèmes delta, et encore bien plus rare les systèmes SCARA.

imprimante TRILAB DeltiQ, système delta (source : filament2print)

Et naturellement il y a encore des nuances dans les systèmes rectilignes, entre les XZ-Head, XY-Head ou encore Crossed.

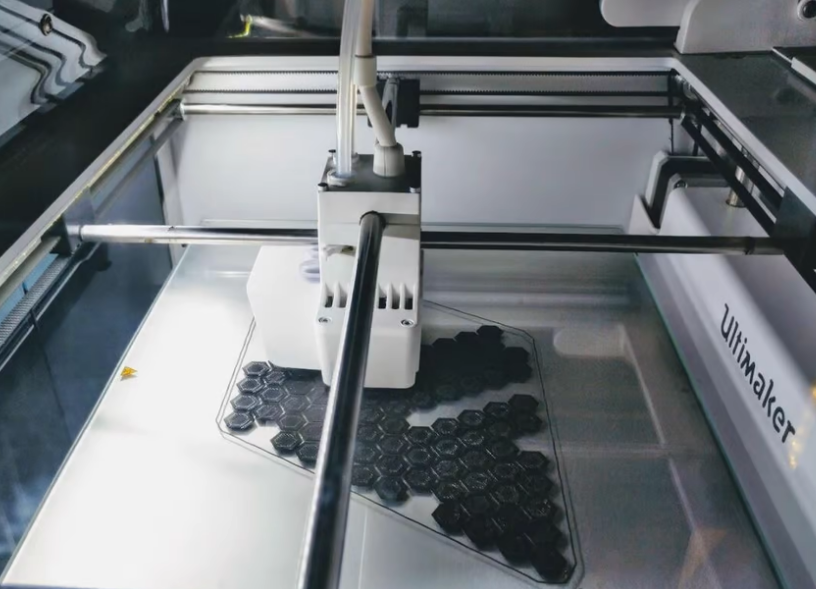

à gauche : imprimante Ender 3 V2, système XZ-Head (source : all3DP)

à droite : imprimante Ultimaker S5, système crossed (source : nt3kk via Reddit)

Et encore bien d'autres variantes !

Une classification des systèmes selon les coordonnées et le fonctionnement mécanique (Source : all3DP)

On ne va pas rentrer dans les détails alors voici encore un peu de lecture ici et là.

Auteure: Clara Devanz, sur le wiki du FabLab de Sorbonne Université

Attribution-NonCommercial 4.0 International (CC BY-NC 4.0)

L'impression FDM : paramètres à prendre en compte

Essayons de faire un petit tour des principaux paramètres à prendre en compte.

Les paramètres de votre matériel

Le matériau du filament

C'est la toute première chose dont vont découler la grande majorité des réglages de votre impression. En effet, pour ne parler que des thermoplastiques, ils ont tous des propriétés différentes, en particulier leur réaction à la température. On ne règlera pas à la même température un extrudeur pour du PLA de l'ABS ou du PETG, de même qu'il faudra parfois mettre beaucoup de ventilation, chauffer le plateau ou non, fermer l'enceinte de l'imprimante, réduire les vitesses d'impression, etc.

Heureusement les fabricants de filament fournissent des valeurs typiques pour tous ces réglages. Au Fablab vous verrez que nous avons des bibliothèques de matériau avec des préréglages, il ne vous reste plus qu'à sélectionner le bon filament dans le slicer.

Le diamètre du filament

Il existe deux diamètres standards, 1.75mm et 2.85mm. Référez-vous à la documentation de l'imprimante pour connaître le diamètre qui conviendra. [spoiler : c'est 1.75mm pour les Raise3D Pro2]

Le diamètre de la buse

La buse (nozzle) est l'élément par lequel passe le filament fondu avant d'être déposé sur le plateau. Son diamètre influe donc sur la largeur de la couche déposée. Le diamètre standard des buses est de 0,4mm. En changeant la buse pour une buse avec un diamètre plus petit, on peut potentiellement obtenir des impressions avec une meilleure résolution et par exemple des coins moins arrondis, tandis qu'avec des buses plus larges on peut réduire drastiquement le temps d'impression.

La matière de la buse

Pour les usages et filaments standards on utilise des buses en laiton, mais parfois il leur est préféré des buses dans d'autres matières comme l'acier inoxydable ou durci.

L'enceinte de l'imprimante

Au Fablab on imprime essentiellement deux types de filament : le PLA et l'ABS. L'ABS est très sensible aux variations de température et aux courants d'air, et les vapeurs qu'il dégage sont relativement néfastes, c'est pourquoi on imprimera ce matériau uniquement dans une imprimante complètement fermée.

Le type de plateau

Différents plateaux d'impression peuvent s'avérer optimaux selon les usages. On trouve couramment des plateaux en verre, des buildtak, ou encore des plateaux perforés.

Au Fablab, on utilise des buses en laiton de diamètre 0,4mm, et le filament requis pour les Raise3D Pro 2 doit être de diamètre 1,75mm, vous n'avez donc pas à les modifier

Les paramètres incontournables du slicer

Passons maintenant aux paramètres qu'on est le plus souvent amené à ajuster dans le slicer.

La hauteur de couche

C'est elle qui détermine la résolution de votre objet pour une imprimante et une buse donnée. Plus petite sera la hauteur de couche, plus les détails de l'objet seront reproduits finement. Typiquement, on définit la hauteur de couche autour de 0,2mm à 0,3mm. Vous pouvez descendre à 0,1mm si vous avez besoin d'une très bonne définition et monter jusqu'à 0,4mm si la définition n'a pas d'importance. Naturellement, plus l'épaisseur de couche est faible, plus longue est l'impression.

Le taux de remplissage (infill)

Un objet imprimé avec la technologie FDM n'est pas plein en son centre : cela prendrait énormément de temps à imprimer. Il est en fait constitué d'une coque externe et d'une ou plusieurs coques internes, et d'un maillage plus ou moins dense. C'est à la densité de ce maillage que renvoie la notion de taux de remplissage.

Quel taux de remplissage choisir ? Cela dépend de la solidité et de la densité que l'on cherche à obtenir, typiquement 10% pour un objet décoratif, 20 à 30% pour une pièce qui va subir des contraintes mécaniques, 50 à 60% en cas de très fortes contraintes. Bien sûr, plus le remplissage est important, plus la durée de l'impression et la quantité de matière augmentent. Pour les filaments flexibles, le remplissage influe aussi sur la flexibilité de la pièce.

Le motif de remplissage

On choisit généralement un motif de remplissage de type "lignes" ou "grille" - un quadrillage. Mais selon les besoins, typiquement pour des questions mécaniques, il est possible de se tourner vers d'autres motifs de remplissages. Les plus classiques sont :

- lignes : un quadrillage alternant une couche sur deux dans une direction. Ce remplissage consomme peu de matière et est adapté pour les impressions rapides. Il améliore la résistance dans deux directions

- grille : un quadrillage imprimant dans les deux directions à chaque couche. Consomme un peu plus de matière, améliore la résistance dans deux directions.

- nid d'abeilles : maillage hexagonal ressemblant à des alvéoles de ruche. Bon compromis pour les pièces nécessitant une certaine solidité.

- concentrique : tracé concentrique relativement au périmètre de l'objet. Rapide et adapté aux éléments flexibles

- triangle : tracé triangulaire, renforce également la solidité en deux dimensions

- cubique : empilement de cubes inclinés de 45°, renforce la solidité dans les trois dimensions

- gyroïde : compromis entre la solidité 3D et la consommation de matière et de temps

- dans ideamaker vous trouverez également le remplissage "rectiligne" qui est une variante du remplissage "lignes" connectant les extrémités des lignes entre elles

Le nombre de coques (shells)

Les coques sont les enveloppes extérieures de l'objet. Dans un slicer, on peut définir leur nombre. Pour une couche donnée, disons que le périmètre externe représente la première coque, alors si on indique au slicer qu'on souhaite deux coques, cela signifie que l'imprimante va réaliser deux lignes concentriques de périmètre. Plus on augmente ce nombre, et plus l'enveloppe de notre objet va être épaisse.

Le paramètre par défaut est généralement à deux coques, une coque externe et une coque interne. Si l'on souhaite augmenter ce nombre, par exemple pour améliorer la solidité de l'objet, il faudra néanmoins garder en tête que cela peut affecter le design de l'objet dans certains cas. Visualisez les différentes couches dans le slicer pour vérifier que votre design n'est pas altéré. Naturellement, un plus grand nombre de coques influe aussi sur la durée d'impression et la quantité de matière consommée.

L'aide à l'adhérence

Le slicer donne la possibilité de générer trois types d'aides à l'adhérence, qui vont être imprimés en amont du modèle lui-même.

- La jupe, ou skirt

Elle est souvent catégorisée dans les aides à l'adhérence, bien qu'elle ne joue pas à proprement parler sur l'adhérence du modèle avec le plateau. Une jupe est un périmètre qui entoure la pièce mais sans la toucher, et qui n'a qu'une seule couche d'épaisseur. Par défaut elle n'a qu'une ligne de largeur, mais il est possible d'augmenter ce nombre de passage pour avoir une jupe plus large. On peut également régler la distance de la jupe à la pièce.

Imprimer une jupe consomme très peu de matière et de temps comparé aux autres catégories d'aides à l'adhérence, mais se révèle très utile pour identifier dès le début de l'impression s'il y a un problème d'horizontalité du plateau ou de qualité de l'extrusion du filament. Par ailleurs, cela donne une bonne idée des dimensions de la pièce. Elle est donc recommandée pour toute pièce ne présentant a priori pas de difficultés d'adhérence.

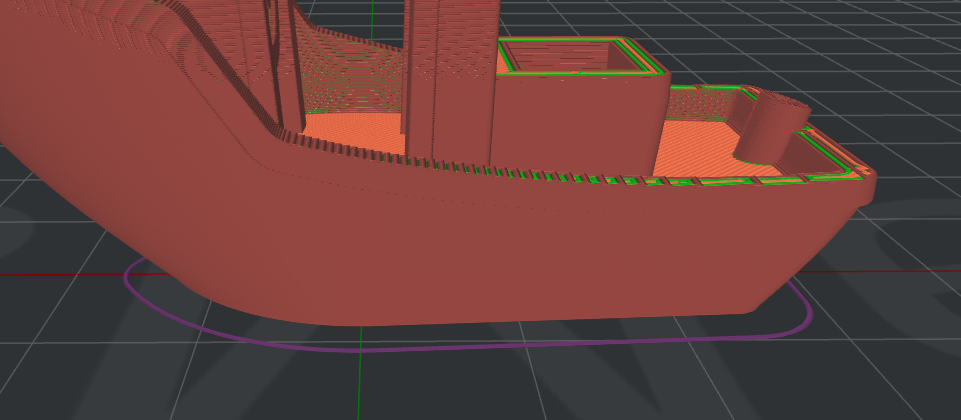

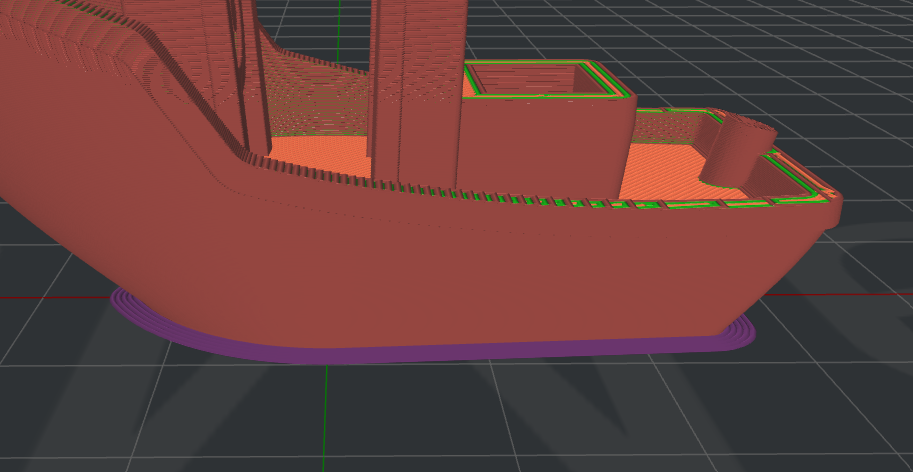

Jupe en violet, capture d'écran ideaMaker

- La bordure, ou brim

La bordure est aussi en une seule couche d'épaisseur, mais en revanche elle est en contact avec la pièce. Elle est aussi plus large en général que la bordure, typiquement autour de 5 lignes (mais ce paramètre est réglable dans le slicer). En augmentant la surface de contact entre la pièce et le plateau, elle renforce donc son adhérence, tout en utilisant relativement peu de matière puisqu'elle est en une seule couche. C'est pourquoi elle est recommandée lorsqu'une pièce peut présenter des difficultés à adhérer, par exemple des pièces avec très peu de surface de contact, ou encore des pièces qui présentent des risques de warping (cf plus bas).

Néanmoins, bien qu'elle soit relativement simple à retirer une fois la pièce imprimée, il faudra probablement utiliser un cutter pour retirer tous les restes de bordure et avoir des finitions satisfaisantes. Elle n'est ainsi pas recommandée si les dimensions du bas de la pièce doivent être très précises. Comme la jupe, elle aide aussi à voir rapidement. les problèmes d'extrusion et de niveau du plateau.

Bordure en violet, capture d'écran ideaMaker

- Le radeau, ou raft

C'est la méthode qui offre la plus grande adhérence mais aussi qui consomme le plus de matière et de temps. En effet, un radeau est constitué de plusieurs couches d'épaisseur, sur lesquelles est imprimé le modèle. Comme pour la bordure, le radeau est plus large que le modèle afin d'offrir une meilleure adhérence.

Comme cette méthode génère beaucoup de gaspillage, on la réserve à des cas où le risque de décollement est très élevé, par exemple avec une pièce en ABS rectangulaire qui aurait de grandes chances de subir un warping. Le radeau présente un autre avantage par rapport à la bordure, qui est qu'il se retire très facilement, sans nécessiter du cutter pour les finitions. Cependant, il laisse une surface du dessous moins propre qu'avec une bordure.

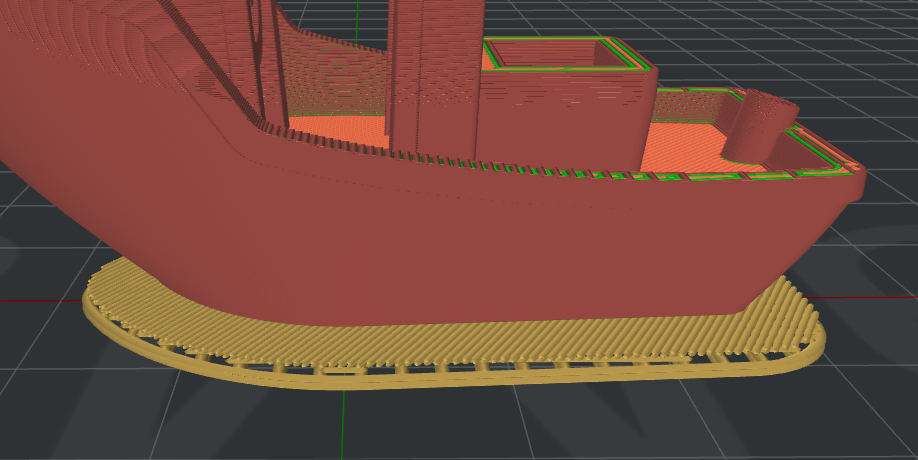

Radeau en jaune, capture d'écran ideaMaker

La présence de supports

La notion de supports qui a été introduite dans la page précédente est un sujet capital en impression FDM. Pour rappel, une des difficultés est qu'il n'est pas possible d'imprimer du filament dans le vide, il doit toujours reposer sur une couche inférieure (ou directement sur le plateau en ce qui concerne la toute première couche). C'est pourquoi on a souvent besoin de générer des supports, qui vont servir de structures temporaires pour imprimer les couches qui ne peuvent reposer entièrement sur les couches précédentes. Une fois l'impression terminée, on les retirera à la main ou avec de petites pinces, avec plus ou moins de difficulté ! D'où la volonté d'éviter autant que faire se peut d'avoir à générer des supports, tout simplement en orientant intelligemment sa pièce, ou en anticipant ce problème dans le design.

Heureusement pour nous, le slicer peut générer automatiquement de tels supports. Un paramètre important qu'on peut modifier pour jouer sur ces supports automatiques est l'angle de surplomb maximum. Cela désigne le fait que le slicer ne va générer des supports que pour les parties qui ont une inclinaison supérieure à cet angle limite. Par défaut il est à 45°, car c'est globalement là où les ennuis commencent.

Le slicer vous donne aussi la possibilité de choisir entre générer des supports pour toute inclinaison supérieure à cet angle (en bleu sur l'image de gauche ci-dessous), ou seulement celles qui concernent des zones directement en surplomb au dessus du plateau (image de droite).

Les slicers donnent également la possibilité d'ajouter des supports manuels et de modifier la largeur des colonnes.

Les réglages plus fins

Enfin, comme dit précédemment, d'autres paramètres sont réglés par défaut selon le matériau à imprimer, vous n'aurez en général pas besoin de les modifier. Toutefois il est toujours bon de connaître ce qui rentre en jeu. Vous pourriez également avoir à les ajuster si vous utilisez des filaments un peu moins utilisés au Fablab ou plus capricieux.

La température de l'extrudeur

Elle est à ajuster selon le matériau à imprimer, puisque tous n'ont pas la même température de transition vitreuse. Le fabricant fournit pour cela des fourchettes de température.

La température du plateau

De façon similaire, tous les matériaux ne nécessitent pas de chauffer le plateau à la même température, certains peuvent même s'imprimer sur des plateaux non-chauffants. Pour certains filaments comme l'ABS, il est indispensable de chauffer le plateau pour éviter que le filament se refroidisse trop vite et que la pièce subisse du warping (cf plus bas).

Les paramètres de rétraction

La rétraction est le fait que le filament soit tiré dans l'extrudeur aux moments où il n'est pas en train d'imprimer. Si la rétraction est désactivée, le filament peut continuer à couler à des moments non souhaités et causer du "stringing". C'est pourquoi elle est activée de façon générale, sauf pour certaines matières comme le TPU. On peut en régler des paramètres comme la longueur de filament rétractée, la vitesse de rétraction, ou encore la distance minimale entre deux rétractions.

La ventilation

La tête d'impression est parfois équipée de ventilateurs, dont la puissance peut être ajustée. Ces ventilateurs peuvent jouer un rôle multiple, qui est à la fois de refroidir certaines parties de l'extrudeur (la partie haute) et de refroidir la pièce en train d'être imprimée. Encore une fois, ce refroidissement est tantôt crucial (pour le PLA) tantôt à proscrire (ABS).

La vitesse d'impression

Parmi les dizaines d'autres réglages possibles, citons enfin la vitesse d'impression. Si vous utilisez les préréglages, vous constaterez probablement que les aides à l'adhérence ou les premières couches de la pièce s'impriment plus lentement que les couches supérieures. Cela va globalement aider à assurer une bonne adhérence et des premières couches fiables. C'est un paramètre qui peut s'ajuster, comme le nombre de couches concernées par cette faible vitesse d'impression. Encore une fois, certains matériaux ont besoin d'être imprimés particulièrement lentement, comme le TPU.

Derniers conseils avant d'exporter votre gcode

Tenir compte du rétrécissement

Les pièces imprimées avec cette technologie ne reproduisent pas avec une fidélité absolue ce que vous avez pu observer dans le slicer, en particulier elles sont sujettes à un léger rétrécissement (shrinkage). Cela peut par exemple être problématique quand vous avez des trous dans votre pièce pour insérer des vis ou emboîter d'autres pièces : leurs dimensions ont tendance à être plus faibles.

Cela est dû aux variations de température : lorsque le plastique fondu refroidit, il se rétracte. C'est donc un phénomène qui est plus marqué sur les plastiques qui sont portés à une plus haute température. Ainsi les pièces imprimées en ABS rétrécissent en moyenne plus que les pièces imprimées en PLA.

Il faut donc anticiper ce rétrécissement et prévoir une certaine tolérance au niveau des assemblages. D'où l'importance d'imprimer d'abord une ou deux pièces pour voir si tout fonctionne avant de lancer dans 10 pièces en même temps !

Voir aussi le chapitre suivant: L'impression FDM: Calibration

Se méfier du warping

Un autre effet des variations de températures est le warping : lorsque les couches inférieures commencent à refroidir, elles se rétractent jusqu'à parfois se décoller du plateau. Comme le rétrécissement abordé précédemment, les plastiques qui doivent être amenés à plus haute température sont plus sensibles au warping, comme l'ABS.

Par ailleurs le warping est plus susceptible d'advenir si la couche inférieure est très étendue. Plusieurs astuces permettent de réduire les chances de warping (augmentation de la température du plateau, réduction du refroidissement par les ventilateurs, ajout d'une bordure pour renforcer l'adhérence, positionnement de petits disques "oreilles de souris" aux coins de la pièce...). Malheureusement, le warping peut tout à fait survenir vers la fin de l'impression alors que tout s'est bien déroulé sur les premières couches...

Un bon réflexe peut être d'ajouter une jupe à votre impression

Cette sorte de périmètre externe en une seule couche vous permet à la fois de mieux vous rendre compte des dimensions de votre impression et de voir dès le début s'il y a des problèmes d'horizontalité du plateau et d'extrusion du filament.

Ultimes conseils au lancement d'une impression

Vérifiez les dimensions, plusieurs fois

Vérifiez qu'il y a assez de filament dans la bobine

Vérifiez que la durée et la quantité de matière indiquées par le slicer sont cohérentes avec celles qui s'affichent sur l'écran de l'imprimante

Vérifiez que le plateau est propre

Surveillez toujours les premières couches

Conseil classique mais incontournable : toujours surveiller les premières couches. Beaucoup de problèmes peuvent en effet être identifiés dès ce moment là (par exemple les problèmes de calibration du niveau du plateau, les soucis d'extrusion...). Prévoyez-donc ce temps-là quand vous venez au Fablab pour une impression !

Et pour finir...

Remplissez le journal des impressions pour assurer une continuité dans la maintenance et le diagnostique des machines

Soyez délicats avec les spatules quand vous retirez votre impression : ne pas orienter le tranchant vers le revêtement !

Laissez le plateau propre quand vous avez fini d'utiliser la machine

Auteure: Clara Devanz, sur le wiki du FabLab de Sorbonne Université

Attribution-NonCommercial 4.0 International (CC BY-NC 4.0)

L'impression FDM: Calibration des imprimantes 3d

Pour évaluer la précision des imprimantes 3d, des éprouvettes ont été imprimées, puis les dimensions mesurées et comparées à celle du modèle. Cela a été fait avec 2 matériaux: PLA et ABS, avec et sans radeau.Deux éprouvettes ont été utilisées: une apellée eprouvette, permettant des mesures dans les 3 dimensions:

et une apellée eprouvette-ronde, pour éliminer de potentiels effets locaux aux angles:

Paramètres affectant les dimensions

On suppose que les differences de dimensions entre l'objet imprimé et le modèle sont liées à 2 phénomènes:

-

une différence entre l'épaisseur théorique du filament déposé (0,4mm en x-y), et son épaisseur réelle. Nous apellerons cette différence Exy et Ez (ce n'est pas la même horizontalement et verticalement). Elle est indépendante de la taille, et affecte chaque bord dans le plan horizontal (elle augmente ou diminue une dimension selon que l'on mesure l'extérieur ou l'intérieur d'une pièce)

-

On suppose que verticalement elle n'affecte que la première couche.

Dans le plan horizontal Une dimension extérieure réelle sera donc: L*R+2*Exy, une dimension intérieure l*R-2*Exy. Si on apelle Lm et lm les dimensions mesurées sur l'éprouvette, on a:

Lm = L*R+2*Exy et lm = l*R-2*Exy

Ce qui donne: R = (lm + Lm) / (l+L)

Exy = (Lm - L*R) / 2 ou Exy = (l*R - lm) / 2

Pour tenir compte des erreurs de mesure nous utiliserons (moyenne des deux Exy précédents): Exy = (Lm - lm + (l - L)*R) / 4

Sur l'axe Z nous n'avons pas de mesures intérieures, mais 2 mesures extérieures. Nous avons donc Hm1 = H1 * R + Ez et Hm2 = H2 * R + Ez; ce qui donne, en théorie

R = (Hm2 - Hm1) / (H2 - H1), et Ez = (Hm1 + Hm2 - (H1 + H2) * R) / 2

Mais pour les calculs, nous utiliseront uniquement Ez = (Hm1 + Hm2 - (H1 + H2) * R) / 2, avec le R calculé dans le plan horizontal qui semble plus précis.

Résultats

L'ensemble des fichiers (modèles openscad et STL, paramètres d'impression, gcode, dessins et feuilles de calcul) sont ici: https://gitlabsu.sorbonne-universite.fr/fablabsu/projets-fablab-publiques/eprouvettes-imprimantes-3d

Après une série d'impression les éprouvettes rondes se sont avérées difficile à mesurer, et ne montrent pas de résultats différents par rapport au modèle rectangulaire.

Une deuxième séries d'impression ont été faites pour les modèles rectangulaires sur les mêmes imprimantes, et une troisième série en PLA sur une imprimante différente, pour étudier la variabilité des tolérences. L'ensemble des mesures et calculs sont dans le fichier calculs.ods de l'archive. Le tableau mesure donne les valeurs min/max mesurées pour chaque impression, ainsi que les calculs de moyenne et d'écart. Pour les mesures dans le plan horizontal, deux séries de mesures ont été réalisées, en bas (au plus près du plateau) et en haut.

impression PLA

Les dimensions mesurées sur les éprouvettes en PLA. Les dimensions du modèle sont en vert, la moyenne des mesures en orange avec l'écart.

avec radeau:

Cela done un R de 0,999 et Exy de l'ordre de 0,05, et un Ez de 0,2.

Sans radeau:

Cela done un R de 0,999 et Exy d'environ 0,1, et un Ez de 0. Les mesures de l'éprouvette ronde semblent fausse, en particulier les mesures intérieures.

impression ABS

Les dimensions mesurées sur les éprouvettes en ABS. Les dimensions du modèle sont en vert, la moyenne des mesures en orange avec l'écart.

avec radeau:

Cela done un R autour de 0,995 et Exy autour de 0,1 et un Ez inférieur à 0,1.

Sans radeau:

Cela done un R autour de 0,995 et Exy autour de 0,2, nettement plus important en bas; et un Ez inférieur à 0,1.Les mesures de l'éprouvette ronde semblent fausse, en particulier la plus grande mesure extérieure.

Conclusion

Comme attendu le facteur de retrait de l'ABS est plus important que pour le PLA (5% vs 1%). Dans ideamaker on peut prendre cela en compte avec la fonction scale, en indiquant un coefficient 1/R (donc par exemple 100,5% pour l'ABS).

Le Exy doit pouvoir être pris en compte dans ideamaker dans les paramètres du matériaux, onglet «Layer», «Dimensional Compensation». Cela reste à tester.

La présence du radeau agmente significativement la précision de l'impression dans le plan horizontal, surtout pour l'ABS ou les écarts entre haut et bas sont de l'ordre de 0,5mm. Dans le plan vertical le radeau permet également d'atténuer fortement les écarts entre différentes parties de la pièce (probablement dues à des défauts de planéité du plateau).

Source : wiki du FabLab de Sorbonne SU

Licence ?

Préparation et lancement d'une impression

Pour les utiliser il vous faudra :

- Un modèle 3D au format STL ou OBJ

- Une clé USB

- Une bobine de filament de diamètre 1.75mm (s'adresser à un.e médiateur.ice pour l'achat de filament)

- Le logiciel IdeaMaker (installé sur l'ordinateur de la salle d'impression)

Au Fablab nous utilisons très majoritairement des filaments de PLA (acide polylactique), un polymère biosourcé et biodégradable en conditions industrielles, et qui est aussi l'une des matières plastiques les plus faciles à imprimer. Si vous souhaitez utiliser un autre filament, il vous faudra sans doute prévoir quelques essais de réglages avant d'imprimer vos pièces finales. L'ABS doit être imprimé uniquement sur l'imprimante dédiée et close. Pour tout filament exotique, merci de vous adresser à un.e fabmanager !

A noter que vous devez prévoir de la marge entre les dimensions de votre objet et les dimensions maximales d'impression dans la mesure du possible. En effet, un objet présentant une grande surface peut présenter davantage de défis pour obtenir une impression correcte.

Préparation sur le logiciel IdeaMaker

IdeaMaker est le logiciel de tranchage (le slicer) développé par Raise 3D. Bien qu'il soit un logiciel propriétaire, vous pouvez le télécharger gratuitement sur votre propre ordinateur afin de gagner du temps et de préparer tranquillement votre impression.

>> télécharger IdeaMaker <<

Pour rappel, c'est grâce à ce logiciel de tranchage que vous allez pouvoir spécifier les paramètres d'impression et générer les informations dont la machine a besoin pour imprimer votre modèle, informations contenues dans un fichier .gcode.

Voici les étapes à suivre :

1. Lancez le logiciel IdeaMaker et cliquer sur l'icône “Ajouter” pour charger le modèle.

2. Utilisez l'outil “Rotation” du menu supérieur pour tourner le modèle dans une position optimale. Une bonne position pour imprimer est celle qui permet d'éviter un maximum l'utilisation de supports. Pour cela, les angles formés par les parois du modèle ne doivent pas excéder 45°. Il faut aussi éviter les géométries qui se retrouvent au-dessus du plateau sans aucune attache.

L'orientation va aussi avoir un rôle important si l'objet est amené à subir des contraintes mécaniques, puisque l'objet sera plus fragile dans le sens de formation des couches.

3. Utilisez l'outil de mise à l'échelle pour ajuster la taille du modèle. On rappelle que le volume d'impression de la Raise 3D est de 305x305x300mm, bien qu'il faille autant que faire se peut éviter d'atteindre ces dimensions limites.

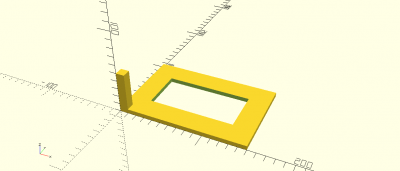

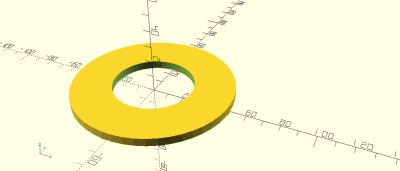

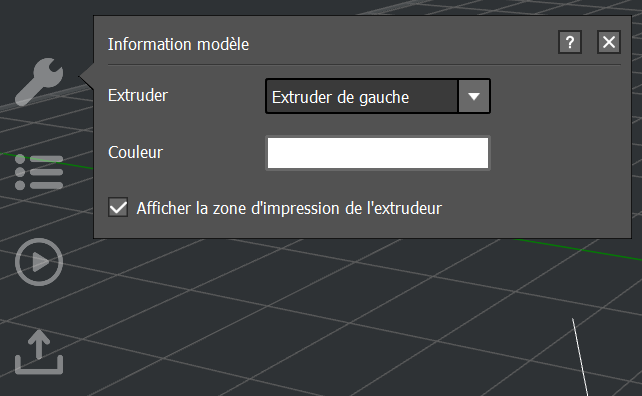

4. Cliquez sur la pièce. Vérifiez dans la fenêtre "information modèle" que l'extrudeur de gauche est bien sélectionné (c'est celui qu'on utilise par défaut lorsqu'on n'a pas à faire de double extrusion)

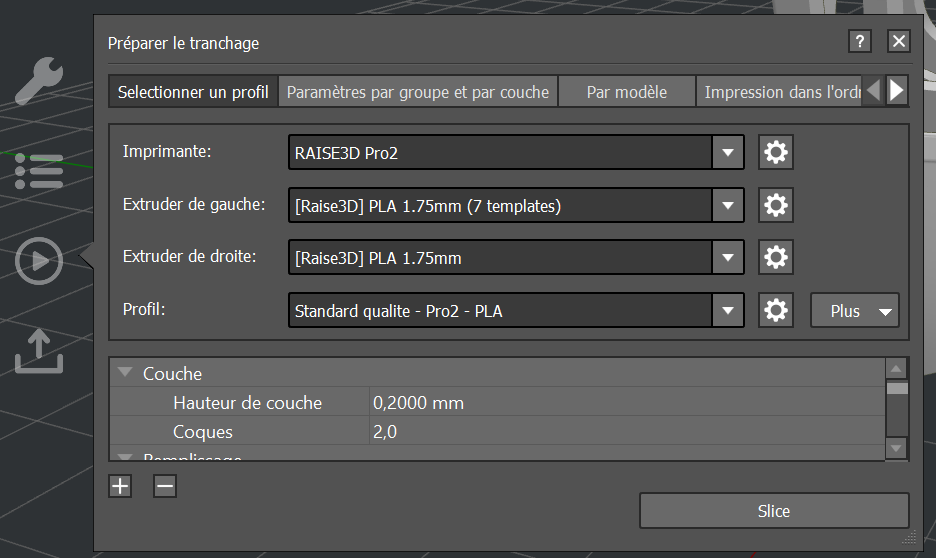

5. Allez dans la fenêtre "Préparer tranchage". Vérifiez que l'imprimante Raise3D Pro2 est sélectionnée, puis que le matériau de l'extrudeur de gauche est bien celui que vous souhaitez imprimer. Ainsi pour le PLA il faut bien sélectionner les préréglages [Raise3D] PLA 1.75mm (n templates).

6. Il est conseillé de sélectionner comme profil un des "templates" de préréglage, entre Standard qualité, Haute qualité et Ultra haute qualité (éviter Rapide qualité). En sélectionnant le profil, vous allez avoir un certain nombre de préréglages, certains cachés dans l'arrière-boutique (comme les vitesses et températures d'impression) et d'autres explicités juste en dessous dans la même fenêtre. Dans la majorité des cas il vous suffira de vérifier / ajuster ces paramètres.

Hauteur de couche : à choisir préférablement entre 0.1 et 0.3mm. Plus la hauteur est faible, plus l'impression sera longue, mais meilleure sera la résolution, et les stries des couches seront moins visibles. Voir la page "Paramètres à prendre en compte".

Coques : laisser à 2 sauf besoin particulier. Voir la page "Paramètres à prendre en compte".

Densité de remplissage : Un des principaux facteurs déterminant la solidité de l'objet. Ordres de grandeur : 10-15% pour un objet purement esthétique et jusqu'à 40-50% pour une pièce mécanique. Voir la page "Paramètres à prendre en compte".

Le motif de remplissage joue aussi sur la solidité et notamment sur la solidité selon les dimensions. Pour modifier le motif de remplissage, il faut rentrer dans les paramètres plus complets, en cliquant sur l'engrenage sur la ligne Profil. Pour vous y retrouver dans les fenêtres de paramètres d'ideaMaker, consultez le chapitre dédié.

Support : à éviter si possible en choisissant la bonne orientation (cf plus haut). S'ils sont nécessaires, vous pouvez choisir si vous souhaitez que les supports soutiennent seulement les parties en surplomb direct du plateau ou toutes les parties plus inclinées que l'angle limite (Voir la page "Paramètres à prendre en compte"). Si vous souhaitez modifier la valeur de l'angle limite (par défaut à 45°), il vous faut rentrer dans les paramètres plus complets en cliquant sur l'engrenage sur la ligne Profil.

Aide à l'adhérence : C'est toujours une bonne idée de choisir "Jupe" : cela est peu coûteux en matériau et en durée et permet d'identifier rapidement s'il y a des soucis de calibration du plateau ou d'extrusion. Si votre pièce a une faible contact avec le plateau ou qu'elle a des chances de se décoller (par exemple impression en ABS, risques de warping...), il peut être pertinent d'ajouter une bordure voire un radeau. Les nuances sont expliquées ici sur la fameuse page "Paramètres à prendre en compte"

7. Il existe plein de façons d'affiner les réglages, cela est même parfois nécessaire, par exemple quand on utilise un filament un peu exotique ou capricieux, ou pour modifier le motif de remplissage, l'angle limite des supports, les paramètres des premières et dernières couches... Pour aller plus loin dans les arcanes d'ideaMaker, rdv au chapitre dédié dans le livre Logiciels.

8. Lancez le tranchage en cliquant sur le bouton "Slice" !!

9. Vérifiez systématiquement l'aperçu pour voir si tout est généré correctement (en particulier densité de remplissage, supports). Pour cela, parcourez les couches en glissant le curseur de la ligne "Couches" dans la fenêtre en bas de l'aperçu. Si vous n'avez pas l'habitude d'utiliser ces machines, n'hésitez pas à demander l'avis d'un.e médiateur.rice !

Notez bien la durée et la quantité de matière (sur un mémo ou directement dans le journal des impressions). Ils apparaissent dans l'aperçu dans une fenêtre en haut à gauche de l'aperçu.

10. Si tout est bon, vous pouvez fermer l'aperçu, relancer le slice et exporter le fichier d'impression sur une clé USB (au format .gcode).

Lancement de l'impression

11. Demandez à un.e médiateur.ice quelle imprimante est disponible. Si vous utilisez la bobine de filament déjà chargée, vérifiez que la couleur vous convient et qu'il reste suffisamment de filament pour imprimer votre pièce.

Si vous devez changer la bobine pour mettre votre propre filament, adressez-vous à un.e médiateur.ice, mettez un post-it avec votre nom sur la bobine, et n'oubliez pas de reprendre votre bobine la fois suivante !

12. Insérez votre clé USB dans la machine (côté droit), puis sélectionnez votre fichier .gcode à l'aide de l'écran tactile, en allant dans Print > Files > ...

13. L'écran vous affiche un résumé de l'impression : vérifiez que les informations sont cohérentes avec l'aperçu que vous aviez depuis IdeaMaker (en particulier durée et quantité de matière). Si tout est bon, vous pouvez lancer l'impression.

14. Surveillez que tout se déroule bien pendant les premières couches (prévoir 15 minutes).

15. Profitez de ces quelques minutes pour remplir le journal des impressions en indiquant la quantité de matière et la durée de votre impression, le numéro de l'imprimante et le matériau.

16. Si tout vous semble bien, vous pouvez reprendre votre clé USB et revenir chercher votre impression lorsqu'elle sera terminée ! Cependant, gardez bien à l'esprit que des problèmes sont susceptibles de survenir tout au long de l'impression même lorsque les premières couches ont bien fonctionné : plus vous vérifierez régulièrement que tout va bien, moins vous risquez de perdre de temps et de matière.

17. Une fois l'impression terminée, vous allez devoir la retirer du plateau délicatement à l'aide d'une spatule. Ne pas orienter le tranchant de la spatule vers le plateau, cela endommagerait le revêtement ! Si vous êtes en difficulté, n'hésitez pas à vous adresser à un.e médiateur.ice. Ne retirez pas le plateau sans avoir consulté un.e fabmanager, car cela entraînerait une opération de recalibration supplémentaire après votre passage !

18. N'oubliez pas de compléter le journal des impressions en indiquant si l'impression a été un succès (si non, précisez les problèmes rencontrés et idéalement parlez-en à un.e médiateur.ice) et postez en dessous une photo de votre réalisation !

Merci !

Source : adapté de wiki du FabLab de Sorbonne SU

Licence ?

Impression résine Zortrax

Caractéristiques

- Poids 10.35kg

- Dimensions : 31.5 x 31.2 x 53.0 cm

- Prix : à partir de 1899€

Principe de fonctionnement

Logiciel Z-Suite

- choisir Zortrax Inkspire

- Importer le fichier 3D à imprimer au format

.stl,.dxf, ou autre supporté - Optimiser le placement sur le plateau, ex.

max platform contact - Définir la résine utilisée dans

Print settings:- Material group, ex. dental

- Material, ex. dental model beige

- Layer thickness, ex. 0.05mm

- Régler le support si besoin

- preset, ex.

medium(heavy si la pièce est lourde) - type, ex.

tree

- preset, ex.

- Preview pour voir les supports, le temps d'impression

- Exporter le fichier d'impression

.zcodex - Copier sur la clé USB

- brancher la clé USB sur le devant de l'imprimante

Type de résines

Préparation du bain

- Mettre des gants

- Nettoyer à l'Alcool isopropylique (isopropanol 99%) si nécessaire

- Choisir la résine appropriée

Bien secouer le bidon pour mélanger la résine avant usage, sinon on risque d'imprimer du solvant plutôt que de la résine.

- Remplir moins de 100mL (surface du fond du bac au moins recouverte)

- Lancer l'Étalonnage depuis les paramètres de l'imprimante

- le plateau descend au contact du fond plastifié du bac

- Dévisser avec la clé Allen

- Appuyer le plateau d'impression contre le fond du bac avec deux doigts de chaque côté

- Revisser avec la clé Allen

- Terminer la procédure d'étalonnage

- le plateau descend au contact du fond plastifié du bac

- Lancer l'impression depuis la clé USB

- Vérifier que la quantité de résine est suffisante, ajuster si nécessaire

- Remettre la cloche anti-UV

- Démarrer l'impression

Nettoyage du bain

- Mettre des gants

- Ouvrir le capot

- Dévisser le plateau en tirant vers soi

- mettre la pièce et le plateau dans le bain d'alcool par ex. 300s

- Retirer la pièce avec une spatule

Attention à ne pas abimer la surface du plateau, évitez les objets métalliques

- si besoin remettre le plateau et les pièces dans le bain, ex. 300s supplémentaires

- Dévisser le bac et verser le surplus dans le bidon à travers le filtre (entonnoir et grille en métal)

- nettoyer le bac à l'Alcool isopropylique + papier

Maintenance et actions de nettoyage

Matériel inclus

Arbre des défaillances

- Si l'impression est transparente et/ou peu rigide --> Vous avez probablement oublié de mélanger la résine et imprimé avec principalement du solvant --> bien secouer le bidon de résine avant usage

- Si l'impression est peu rigide --> exposer la pièce 24H aux UV du soleil en la retournant pour que toutes les faces soient exposées